在工程机械市场竞争日益激烈的形势下,为降低生产成本,提高盈利空间,许多企业开始探索和实践粉末涂装工艺。粉末涂料具有环保、生产效率高、涂装成本低、涂层性能优异等优点。

上海中联重科桩工机械有限公司研究人员通过对钻杆与桅杆结构特征、涂装工艺及核心装备等方面进行研究,详细介绍了一系列工程机械钻杆与桅杆共线喷粉工艺的相关设备,并提供了相应的涂装优化方法,解决了钻杆与桅杆共线喷粉过程中复杂表面喷粉及喷粉后的固化和不同体系粉末涂装不兼容等问题。

据介绍,以往工程机械行业仅强调防腐性能,对外观要求则不太关注,环保管控也不严,许多厂家选择在车间或室外进行除锈、涂装作业。但这些操作,存在很多缺陷,且仅能实现简单的防腐性能,很难达到高质量涂层性能要求。随着企业环保压力的增大及行业对工程机械品质需求的提高,各机械企业开始逐渐采用成本更低的粉末涂料,以达到提升涂层综合性能的目的,并对粉末涂装的相应生产线进行研究与建设。

根据披露,工程机械钻杆与桅杆共线粉末涂装,属于多车型混线生产,各工件的定位点需尽量保持一致。虽然钻杆与桅杆外形尺寸差异不大,可通过改变吊具和小车的定位点来实现工件定位,但由于钻杆与桅杆所处施工环境不同,对防腐性能的要求差异很大,因此两者共线粉末涂装的工艺方案的设计难度很大。

钻杆与桅杆共线喷粉工艺难点

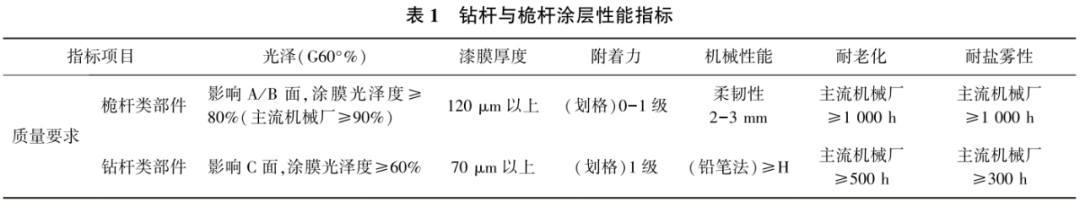

钻杆与桅杆涂层质量要求

工程机械钻杆与桅杆因所处施工环境不同,对防腐性能的要求差异较大,两者需根据实际需要来匹配不同的涂层体系。

从钻杆与桅杆粉末涂层性能指标参数可以看出,桅杆对装饰性能及防腐性能的要求均较高,而钻杆对装饰性的要求不高,但防腐性能的要求较高。

钻杆与桅杆共线喷粉难点

首先是不同钻杆与桅杆喷粉后的固化难题。工程机械钻杆与桅杆体积庞大,结构复杂,很容易导致工件受热不均匀,进而造成涂层质量问题。桅杆类结构件既有厚板件,又有薄板件,更有复杂腔体结构,在粉末固化过程中,容易出现外侧薄板过度烘烤以致涂层变色,而内侧厚板温度过低导致粉末固化不达标的问题。其次是因钻杆与桅杆因所处施工环境不同而导致的共线喷粉过程中,不同涂层体系粉末涂装时不兼容的问题。

工程机械粉末涂装工艺设计

工程机械粉末涂装对结构件的大面积涂装和边角孔缝等局部涂装的状态会有较大影响。为解决边角覆盖问题,采用两涂一烤“干碰干”工艺。底粉和面粉选取同种颜色、同种类型粉末,但所匹配的具体性能不同。底粉侧重于边角覆盖,面粉保证流平性和装饰性,两者搭配,可达到高等级耐候性和耐腐蚀性能。虽说两次喷涂的粉未功能完全不同,但考虑到是同一类型粉末,故底粉喷涂后,不需要预固化,可直接进入面粉喷涂,最后一次性烘干固化成膜。

前处理工艺

工程机械不同产品、不同批量及不同板厚的工件所采用的前处理及涂装工艺是不同的,要结合被涂工件的具体情况进行选择和设计。考虑到粉末涂装对工件表面要求比较高,不能有油污及粉尘,否则会影响涂层附着力,对于钻杆与桅杆的前处理方案,此设计采用抛丸去除表面氧化皮、焊渣及杂质后进行脱脂、硅烷处理,以确保工件表面清洁。

以往对于工程机械大结构件喷粉由于缺少合理的前处理工艺,通常采用手工打磨除锈后直接在工件表面进行喷粉,导致粉末附着力差。由于桅杆部件外观质量要求较高,需具备良好的耐盐雾和耐候性,故在抛丸后增加脱脂、硅烷处理工艺,以保证工件表面洁净度。考虑到粉末静电喷涂的特殊性,前处理后的表面清洁度是决定涂层质量的关键特性,故设置两道纯水洗工艺,即采用2个工位7道工序方式进行规划,其中预脱脂、脱脂、水洗1和纯水洗1以及硅烷纯水洗2和纯水洗3分别共用喷淋系统,循环喷淋量需满足喷淋质量要求。

粉末喷涂工艺

工程机械钻杆与桅杆早期锈蚀都是从工件最薄弱地方开始的,进而最终影响产品的整体性能,近年来,各主机厂不仅对工件整体涂层性能有较高要求,而且对工件的边角、孔缝、内腔等局部位置也提出了较高防腐要求。考虑到桅杆类部件边角较多,结构复杂,很容易出现涂装不到位情况,故采用底粉+面粉两涂一烤工艺,以达到高等级耐候性和耐腐蚀性能,并同时具备良好的边角覆盖性能和耐烘烤性能。而对于钻杆类部件,因其结构比较简单,可把低温固化粉末和一涂一烤工艺结合起来,可明显缩短粉末在厚重基材上的固化时间,进而降低成本,减少能源消耗。

粉末固化工艺

粉末涂料需要通过较高的温度进行交联固化反应,以获得最佳涂层固化效果,不同类型的粉末涂料固化时间和保温时间也有差异,在固化工艺设计时需设计不同温度区,使涂层流平达到最佳,外观及性能优良。桅杆类部件所采用的粉末为常规粉末,烘干温度一般在180~220℃之间,才能达到其性能指标要求,否则将极大降低粉未涂层的耐候性及综合性能,而钻杆采用的是低温粉末,固化温度在140℃或更低。为确保钻杆与桅杆固化效果,建议选采用“燃气触媒远红外+热风循环”结合方式,使得该工位既具有远红外辐射功能,又具有热风循环加热功能。采用燃气触媒远红外,升温快,粉未快速达到熔融状态,降低能耗。而热风循环将整个室体温度循环起来,确保工件各个表面受热均匀。

涂装车间核心装备实践探索

为解决钻杆与桅杆因不同体系粉末涂料搭配窜粉而导致的涂层不兼容问题,需要将钻杆与桅杆进行分线设计。即钻杆与桅杆采用不同的喷粉设备预固化设备。而为降低整个产线投入成本,可将涂装线的抛丸段、前处理段作为钻杆桅杆共线使用,分供钻杆喷粉线与桅杆喷粉线,并由整个输送系统将各个单元串联运行起来,组织与协调整个产线运行。这一块,上海中联重科桩工机械有限公司从抛丸处理系统、前处理设备、粉末喷涂设备、粉末固化设备、强冷设备和输送设备几个方面进行了工艺探讨。

总结:

上海中联重科桩工机械有限公司研究人员利用新的技术与理念,通过机器换人技术升级,打造自动化生产线,推进制造系统数字化升级,解决了以下工程机械钻杆与桅杆共线喷粉工艺问题:

(1)解决了钻杆与桅杆复杂表面喷粉及喷粉后的固化问题,桅杆部件喷粉采用人工与往复机结合方式,钻杆喷粉采用机器人与往复机结合方式,既提高了产线自动化率,又要降低投资,还提高了涂层质量。而固化方案采触媒红外辐射加热+热风循环对流加热方式相结合,并设置在一个室体内,通过采用燃气触媒远红外,提高烘干效率,缩短烘干室长度,并采用热风循环加热方式保证不同工件加热均匀,保证涂层固化质量。

(2)解决了钻杆与桅杆不同涂层体系粉末喷粉不兼容问题,桅杆采用两涂一烤(2C1B)干碰干工艺,当底粉喷涂后,不需要预固化,直接进入面粉喷涂,最后一次性烘干固化成膜。而钻杆采用底面合一粉,一涂一烤(1C1B)工艺。既保证了桅杆高性能涂层质量要求,又实现了钻杆基本防腐要求,同时避免了两种不同类型粉末相互窜粉,不兼容难题。

(3)解决了效率问题,在涂装产线上料区域通过扫码设备自动识别工件表面特征,可根据工件不同种类的产品设置不同的抛丸程序,不同程序设置不同的抛头转速和电流,减少空抛。

(4)解决了大件涂装用地面积大难题,在前处理设备规划时,采用2个工位7道工序进行布局,并在预脱脂/脱脂、水洗/纯水洗1、硅烷、纯水洗2/3工位分别采用四合一/三合一喷淋自动切换系统,通过不锈钢自动阀进行切换,来实现多道工序共用喷淋系统,降低了不同系统之间切换过程中窜液风险,减少了用地面积,改善了粉末与底材结合力。

上海中联重科桩工机械有限公司

一、中联重科简介

中联重科创立于1992年,业内首家A+H股上市公司。主要从事工程机械、农业机械等高新技术装备的研发制造,主导产品涵盖11大类别、70个产品系列、近600个品种。注册资本86.67亿元,总资产1315亿元,位居全球工程机械企业第5位。

二、桩工事业部介绍

上海中联重科桩工机械有限公司成立于2005年,属中联重科的全资子公司,是中联重科旗下最具发展潜力的主机事业部之一。专注从事基础施工工艺工法,基础施工整体解决方案,是地下施工成套设备制造和服务的提供商。以现代化、国际化、产业化为发展目标,建设集研发、制造、营销、服务为一体的大型装备制造业公司,主要经营旋挖钻机、地下连续开挖设备、全回转、掘进机等基础施工系列产品。

发表评论 取消回复