作为全球领先的提供粘接、密封和表面处理创新解决方案的公司,汉高近日向公众发布了一份名为《汉高M-PP自泳漆白皮书》的重要报告。这份白皮书深入探讨了绿色涂装技术在灯杆生产工艺中的优化应用,为业界提供了一个全新的视角和思考框架。

在当前全球环境问题日益严峻的背景下,绿色涂装技术的推广和应用显得尤为重要。汉高积极响应这一号召,投入大量研发资源,成功开发出了M-PP自泳漆这一环保涂装产品。该产品的最大特点在于其优良的环保性能和涂装效果,能够有效降低涂装过程中的污染排放,提升产品质量和生产效率。

白皮书详细阐述了M-PP自泳漆的工作原理及其在灯杆生产工艺中的应用案例。通过使用该涂料,不仅可以降低能源消耗,减少有害物质的排放,还可以提高灯杆的耐腐蚀性和使用寿命。此外,白皮书还深入探讨了绿色涂装技术在其他领域的应用前景和潜在挑战,为相关行业的发展提供了有益的参考。

汉高此次发布的白皮书,不仅展示了其在绿色涂装技术领域的创新成果,也为推动整个行业的绿色转型提供了强有力的支持。相信在未来,随着绿色涂装技术的不断发展和普及,我们的生产和生活将更加环保、高效和可持续。

01 智慧灯杆应用之自泳漆

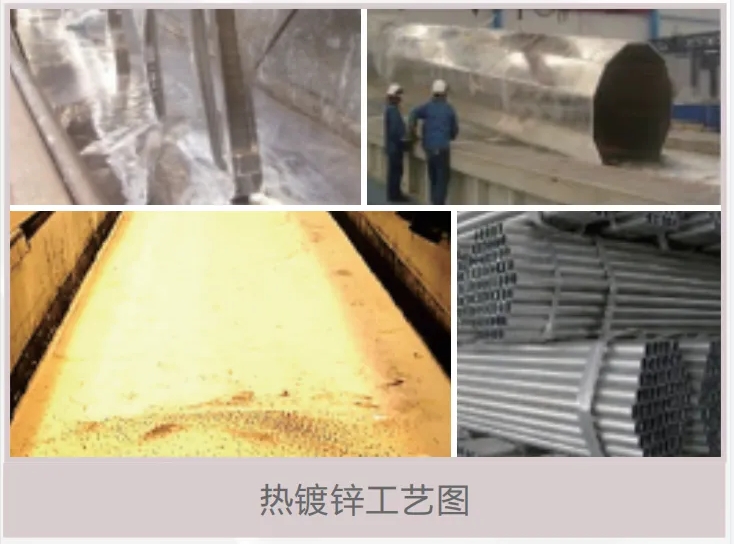

现代涂装工艺可以实现智慧灯杆作为户外产品的装饰性和防腐性两大性能需求。热镀锌以及热镀锌后的粉末涂装已经成为标准配置。遗憾的是热镀锌处理后,喷涂处理之前需要人工打磨,成为整个灯杆生产工艺中最大的瓶颈。涂装系统作为一个整体的耐腐蚀性能由基材、表面处理和涂层三个因素共同决定。不同的组合可以达到相同的耐腐蚀等级。

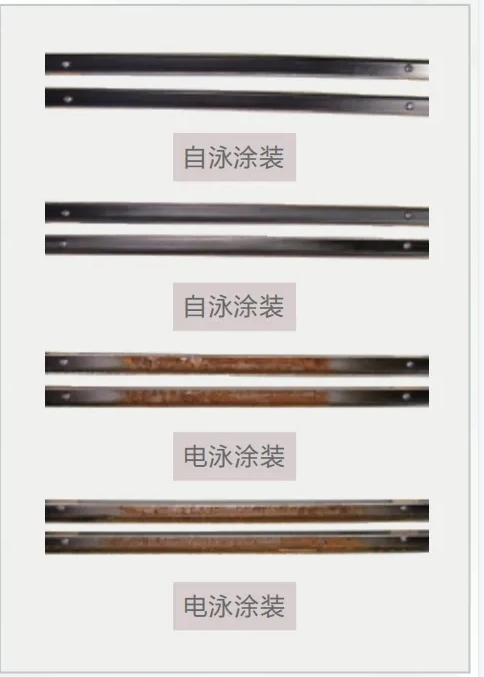

静电喷粉对于灯杆的内腔涂装无能为力。而流化床、浸塑、浸漆和电泳漆等其他传统涂装工艺也因为各种局限无法满足要求。和电泳漆的耐腐蚀性能对标,但又可以对灯杆内腔进行涂装的是一种自泳漆技术。“工件可以浸湿的地方,就可以泳上自泳漆。”采用自泳漆替代热镀锌,不仅去除了最让人头疼的人工打磨问题,而且自泳漆常温化学反应成膜工艺本身就比热镀锌的高温工艺来得节能环保,是一个理想的绿色涂装工艺。

这一技术还需要不断改进工艺和技术,提高质量,降低成本,以确保该技术在未来的市场中具有更高的认可度和更强的竞争力。

智慧灯杆伴随着城市建设的发展而不断发展创新。各种造型新颖,绚丽多彩的灯杆满足了人们审美的需求,是现代城市一道亮丽的风景线。

现代涂装工艺可以实现智慧灯杆作为户外产品的装饰性和防腐性两大性能需求。其中以粉末涂料的应用尤为突出。粉末涂料因为是100%的固体成份且不含溶剂,避免了溶剂型油漆的VOC排放,节约能源。静电喷涂粉末的高效率和几乎100%的回收率,大大节省了涂装作业时间,降低涂料使用成本。紧凑的流水线作业可节省设备空间,有利于大批量生产。粉末涂装生产工艺的智能化实现了全自动生产,在提高产能的同时减少人力,提高整体生产效率。

就装饰性而言,灯杆行业传统的热镀锌工艺只能呈现出单调的外观,无法满足智慧灯杆的更高要求。粉末涂料的色彩,光泽,纹理,质感等可选择性琳琅满目,应有尽有,完全能够满足灯杆的外观要求。因此在智慧灯杆的生产制造工艺中,热镀锌以及热镀锌后的粉末涂装已经成为行业内的标准配置。

02 灯杆基材防腐的挑战

就防腐性而言,铁基材灯杆在潮湿的环境中容易发生腐蚀,传统的热镀锌工艺能为铁基材提供极佳的耐腐蚀性能,市场认可度高,国家标准和行业标准中对热镀锌提出了具体的要求。、

灯杆作为户外设施的最基本的要求是能够耐受风吹雨打,甚至在恶劣的环境中也能够长时间不被腐蚀和氧化。防腐蚀问题是大家普遍关注的问题,关系到灯杆的使用寿命和美观度,因此灯杆生产工艺需要选择质量可靠的耐腐蚀金属表面处理和涂装工艺。

热镀锌工艺

涂装系统作为一个整体,其最终呈现出来的耐腐蚀性能由基材,表面处理和涂层三个因素共同决定。不同的组合可以达到相同的耐腐蚀等级。

智慧灯杆常用的主要材质有碳素钢、不锈钢、铝合金、镀锌钢等。其中不锈钢,铝合金和镀锌钢基材本身的耐腐蚀性能很好,配合普通的表面处理和耐候粉就可以达到理想的耐腐蚀性能。而碳素钢基材本身耐腐蚀性差,如果为了避免前述机械打磨工序而不采用热镀锌工艺,那么就需要通过提升表面处理或粉末涂层的质量来提升涂装系统整体的耐腐蚀性能。

对于智慧灯杆的外表面防腐,最简单的莫过于采用一层富锌底粉加一层面粉,两层粉来达到类似热镀锌加喷粉的效果。

但对于灯杆的内腔涂装,喷粉就无能为力了。即使是采用喷涂管道常用的流化床技术也无法适应灯杆内腔细长结构的喷涂要求。采用热浸塑工艺也存在喷涂不均匀膜厚无法控制的外观问题。采用常温浸漆技术,可以通过浸渍在内腔形成吸附涂层。

但这种浸漆涂层主要是靠物理作用在金属表面成膜,往往耐腐蚀性能不高,或者结合力较差,在湿膜的烘烤过程中内腔也容易出现鼓包和脱落等现象。另外一种被人们普遍接受的耐腐蚀涂装技术电泳漆面临的是法拉第屏蔽效应,无法对灯杆内腔进行有效的涂装。

03 汉高自泳漆技术实施方案

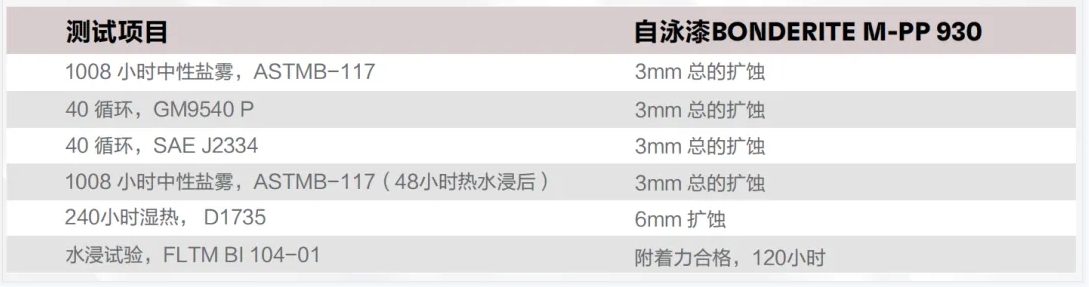

和电泳漆的耐腐蚀性能对标,但又可以对灯塔内腔进行涂装的是一种自泳漆技术。自泳漆应用于汽车车架及底盘部件,其中性盐雾试验可以达到1000小时,而且与锌系磷化+阴极电泳相比,在汽车厂的循环耐腐蚀试验上的结果很类似。

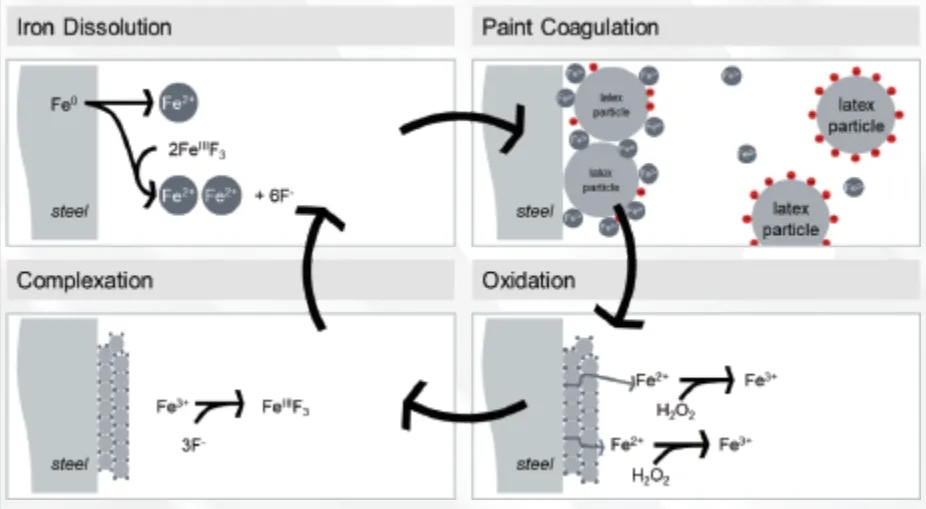

自泳漆成膜机理

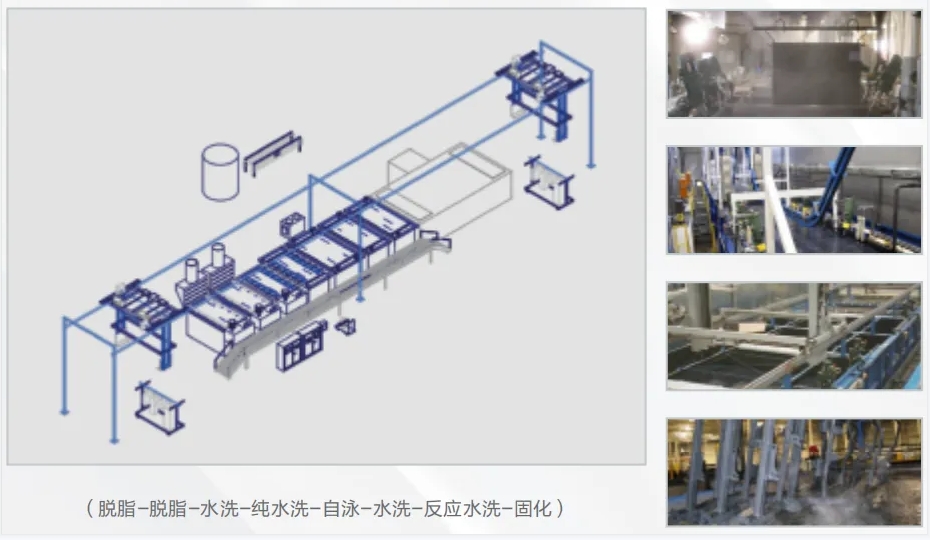

自泳漆典型工艺

实施成效

基于环氧-丙烯酸-聚氨酯树脂的自泳漆有很好的耐温性,再涂覆性和柔韧性,其环境效益还在于可以进一步地减少有机挥发份(VOC)和有毒空气污染量(HAPs)。与传统的涂装工艺相比较,自泳漆的涂装是个自我限制的过程,漆膜厚度不会过厚(小于30um)。

自泳漆膜的特性

自泳漆防腐的特性

04 技术应用总结

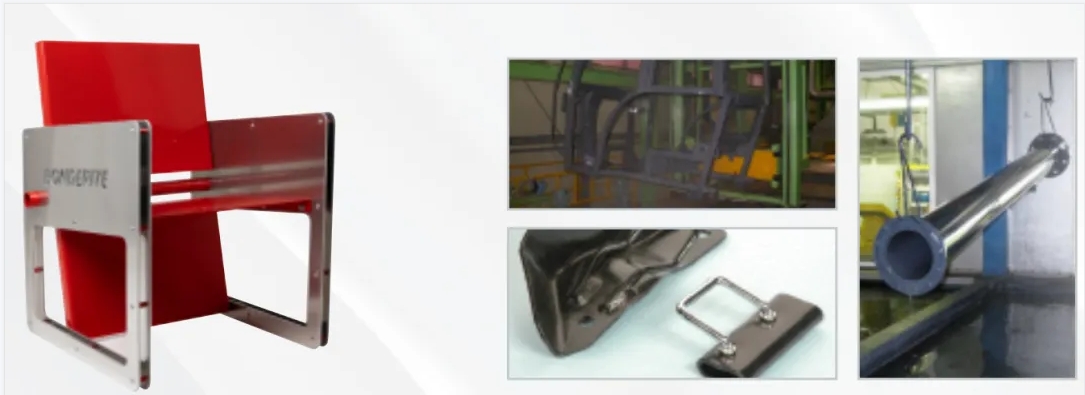

“工件可以浸湿的地方,就可以泳上自泳漆。”自泳漆涂装可以均匀地涂覆工件的边缘,内外腔及复杂的部位,其最大限度地提高了工件整体的防腐性能。自泳漆涂装过程是在通常的清洗步骤之后加上3步骤(自泳漆,水洗和反应水洗),其设备系统可以采用步进式或连续式。自泳漆低温烘干后再喷粉,可以和粉末共同固化。

采用自泳漆替代热镀锌,不仅去除了最让人头疼的人工打磨问题,自泳漆常温化学反应成膜工艺本身就比热镀锌的高温工艺来得节能环保,是一个理想的绿色涂装工艺。自泳漆常温化学反应成膜工艺本身就比热镀锌的高温工艺来得节能环保,是一个理想的绿色涂装工艺。

05 汉高M-PP 自泳涂层黑科技工艺优势

可广泛推广于通用工业:智慧灯杆、家具、家电、工程机械、特种车辆、电梯、医疗设备、散热器、消防管道等领域。

省去打磨工艺

与热镀锌工艺相比,热镀锌后的工件表面需要大量人工进行打磨平整,既增加成本,又污染环境,还有噪音问题和安全隐患,而采用自泳漆替代镀锌处理的表面不需要打磨,可直接喷粉。

降低配槽浓度

与浸漆工艺相比,浸漆需要高浓度甚至原液使用,而自泳漆浓度仅需10-15%,剩下的体积补水,节约成本。

彩色和薄膜自泳漆

升级后的M-PP自泳漆涂层有多种颜色供选择,可直接作为面漆使用。采用薄膜自泳漆作为底漆,在提供内腔防护的同时,极大的降低了涂装成本。

完善的内腔防护

与电泳漆工艺相比,电泳漆难以抵达零部件深处与死角,而自泳漆凭借接触即发生化学反应的优势,使液体通过的金属管件内腔成膜。

与粉末的环保高效 共固化技术

自泳漆涂层与粉末层在特定条件下变成一层,增强抗腐蚀效果,节省场地和能源,提高生产效率。

发表评论 取消回复